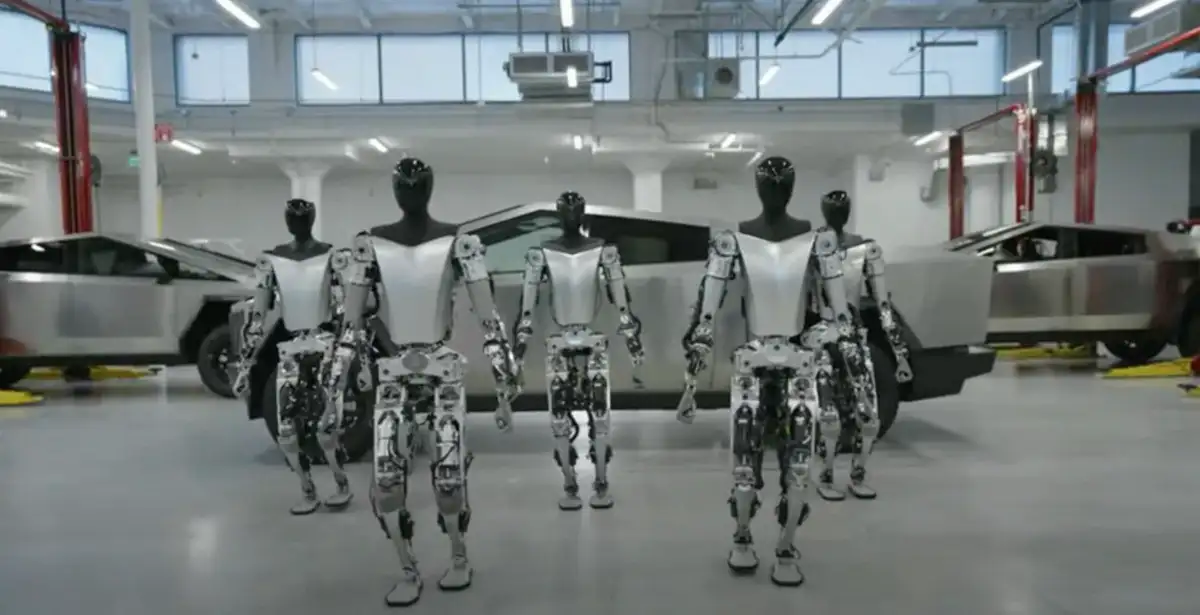

Tesla hat sein humanoides Roboterprojekt Optimus offiziell aus der Forschungs- und Entwicklungsphase in den Einsatz überführt. Das Unternehmen gab bekannt, dass bereits mehr als 1.000 Einheiten der 3. Generation von Optimus in Produktionsstätten weltweit installiert wurden. Diese Roboter übernehmen autonome Aufgaben, die zuvor von menschlichen Arbeitern ausgeführt wurden, und sind primär in der Texas Gigafactory sowie im Werk in Fremont konzentriert. Dieser Schritt markiert den ersten großflächigen kommerziellen Einsatz von allgemeinen humanoiden Robotern in Hochgeschwindigkeits-Produktionsumgebungen.

Tesla revolutioniert die Produktion mit Optimus: Ziel sind 50.000 Roboter

Im Gegensatz zu herkömmlichen Industrierobotern, die fest am Boden verankert ve auf eine einzige Aufgabe programmiert sind, verfügen die Optimus-Einheiten über eine wesentlich flexiblere Struktur. Diese Roboter, die in Teslas 4680-Batteriezellen-Produktionslinien arbeiten, können in komplexen Umgebungen navigieren, deren Szenarien nicht vorab festgelegt wurden. Sie identifizieren falsch platzierte Komponenten und führen präzise Montage- sowie Verriegelungsvorgänge mit menschenähnlicher Geschicklichkeit aus.

Dieser technologische Fortschritt wurde durch die Optimus Gen 3 Plattform ermöglicht, die ein trägergetriebenes System mit leistungsstarken Aktuatoren in den Unterarmen nutzt. Die Hände des Roboters verfügen über 22 Freiheitsgrade und sind mit integrierten taktilen Sensoren ausgestattet, die den Druck dynamisch anpassen können. Dadurch können die Roboter zerbrechliche Kunststoffclips oder schwere Metallhalterungen mit der gleichen Präzision handhaben.

Die Kraft hinter der Hardware stammt von der FSD-v15-Neuronalarchitektur, einer Weiterentwicklung von Teslas Software für autonomes Fahren. Dieses als „Physische KI“ bezeichnete System nimmt den Roboter wie ein Fahrzeug mit Händen und Beinen wahr. Anstatt durch traditionelle Programmierung lernt Optimus durch das Ansehen von Videos menschlicher Arbeiter und kann so neue Aufgaben in nur wenigen Stunden erfassen, wofür früher wochenlange Codierung nötig war.

Laut Dr. James Miller, Robotikforscher an der Stanford University, hat Tesla die Lücke zwischen Simulation und Realität erfolgreich geschlossen. Die Nutzung von Daten aus Millionen von Fahrzeugen verleiht Optimus eine Wahrnehmung der physischen Welt als natürliche Fähigkeit – etwas, das Wettbewerber in virtuellen Umgebungen mühsam zu simulieren versuchen.

Der Wettbewerb in der Branche verschärft sich zusehends. Boston Dynamics kündigte an, den Atlas-Roboter in Serienproduktion zu bringen, um ihn in Werken von Hyundai und Alphabet einzusetzen. Figure AI, unterstützt von Microsoft und NVIDIA, beschleunigte die Auslieferung des Modells Figure 03, das in Zusammenarbeit mit BMW entwickelt wurde. Im Gegensatz dazu strebt Tesla an, bis Ende 2026 insgesamt 50.000 Optimus-Einheiten zu produzieren. Zudem hat das Unternehmen in Austin mit dem Bau der „Optimus Megafactory“ begonnen, in der jährlich 10 Millionen Roboter gefertigt werden sollen.

Aktuelle Modelle können mit einer einzigen Ladung 8 bis 10 Stunden arbeiten, wobei der Verschleiß von Teilen bei dauerhaftem Einsatz noch ein Thema ist, an dem gearbeitet wird. Mit einem angestrebten Produktionskostenziel von 20.000 US-Dollar prognostizieren Analysten, dass die Optimus-Sparte in Zukunft wertvoller als das Automobilgeschäft von Tesla werden könnte.